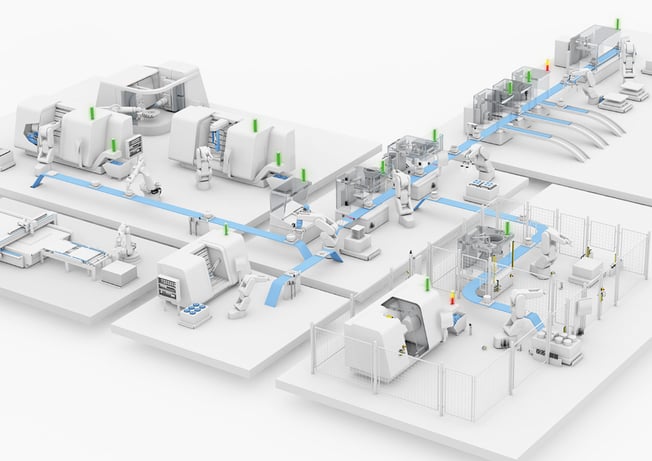

すべての産業では、さらなる柔軟性と多品種生産、そして透明性と記録できるプロセスが必要とされています。OEE (Overall Equipment Efficiency: 総合設備効率)やゼロダウンタイム、製造時間の短縮によって、スマートな装置、そして究極的にはスマート工場へのニーズが生み出されました。パッケージング、食品・飲料産業(PFB) では、製品とプロセスが清潔で安全かつ効率的であることの重要性が今まで以上に増しています。

パッケージング、食品・飲料産業でスマート工場がどのように導入されているかをご紹介いたします。

制御アーキテクチャのアップデート

- アナログな配線を排除し、コストを15 ~ 20%削減

- シンプルなトラブルシューティング

- センサ/デバイスレベルまでの見える化

- 簡単なレトロフィット

- 端子台の削減

- センサ/デバイスへのマニュアルの設定を排除

ガイドによるフォーマット変更とパーツ変更を自動化

- 段取り替えのミスを排除

- 段取り替えによる計画的ダウンタイムを削減

- 段取り替えで生じる製品の廃棄を削減

- 常に一定のポジションを確保

- 適切な部品でのパーツ交換

IO-Linkによる予兆保全

- 診断機能の強化

- 予期しないダウンタイムの削減

- 状態監視の実現

- さらに正確なデータの提供

- 装置の減速や停止を削減

- 不良品の削減

トレーサビリティ

- 正確なデータとエラーの削減を牽引

- 原材料から最終製品までを追跡

- 潜在的なリコールに備えて日付とロットコードを正確に記録

- 堅牢なタグを貨物やパレット、コンテナ、治具へ直接設置可能

- アクセス制御による安全性の向上

なぜ、すべてが重要なのか

製造プロセスをスマートなプロセスに変更することで、過去に遭遇したであろう、多くの部分が改善され、傷が癒えるでしょう。PFB業界では、原材料に消費期限があるため、ダウンタイムは非常に高価になります。そのため、OEEを改善することはPFBのすべてのプロセスで不可欠なことです。OEEの改善を簡単に言うと、改善された制御アーキテクチャの実装、プロセス変更の自動化、予兆保全機能を備えたネットワーキングデバイスの採用、トレーサビリティを実現するためのRFIDの導入などが挙げられます。これらにより、OEEを大幅に改善し再発する問題の解決策を見つけるためのトラブルシューティングに費やす時間を短縮することができます。

IO-Linkの技術とIO-Linkに接続されたスマートデイバスによる、継続的な診断と予兆保全により、問題の原因を探すのに費やす時間を大幅に削減できます。IO-Linkのシステムはオペレータに対し、センサの故障やメンテナンスの必要性を警告します。

装置の故障を18%しか把握できない、スケジュールに基づいた予防保全とは異なり、予兆保全はデータに基づき、オペレータや制御担当者に対して将来メンテナンスが必要となる時期についての重要な情報を提供します。そのため、危険な状態でない生産を中断させる不要なダウンタイムとは対照的に、生産を包括的に見た論理的なスケジュールでメンテナンスを計画できます。

装置の包装サイズ変更の自動化による段取り替えの時間短縮で、マニュアルによる段取り替えよりも早く生産が終わり、ライン全体の生産時間を短縮することができます。自動化された段取り替えにより、毎回プロセスは正しく、位置決めも正確で、ヒューマンエラーがなくなります。

RFIDによるトレーサビリティはPFBのスマート工場にとって重要な一部となります。原材料から最終製品、袋詰めされての出荷まで、プロセス全体を通してRFIDを活用すれば、プロセスの効率化と歩留まりが大幅に向上します。RFIDは段取り替え時に適切なパーツに交換されているかを識別する用途でも使用できます。

PFBの生産ラインにスマートなソリューションを加えれば、効率が向上し、生産量が増え、ダウンタイムを最小限に抑え、コストを節約できます。

さらなるスマート工場の情報はこちらのブログをご覧ください: スマート製造におけるデータとシステムの相互運用の必要性 (The Need for Data and System Interoperability in Smart Manufacturing)

フォーマット変更のさらなる詳細はこちらのブログをご覧ください: 包装機のフォーマット変更を自動化することによって得られる柔軟性 (Flexibility Through Automated Format Changes on Packaging Machines)