レーザーや赤色光の光電センサはFAのあらゆる領域で幅広く使用されています。光学系が適切に働くために、清潔でホコリのない乾燥した環境が不可欠です。しかし、多くの汚れた過酷な環境のアプリケーションで光電センサが最適な選択である場合があります。例えば、製鉄原料の製造や鋳造、熱間圧延に至るまで、製鉄所での数多くのアプリケーションのケースが当てはまります。しかし、製鉄や冶金の製造では、先に述べた要因の他に極度な熱も光電センサにとって大きな弊害となります。

万能な光電センサ

他の動作原理と比較して光電センサの卓越した特徴の1つは長距離の検出範囲です。また、材質に関わらず物体を検出できる能力も特徴です。誘導型近接センサは通常、短距離の金属しか検出できません。静電容量センサはある程度の距離で様々な材質を検出することはできますが、液体や水蒸気のような残留する媒体に簡単に影響を受けてしまいます。また、標準的な静電容量センサでは指で触れただけで、動作してしまいます。

光で解決する様々なアプリケーションの他に、光電センサは安全に関する機能としても使用されます。

高温環境でのセンサの運用

製鉄では、プロセスの殆どの場所が周囲温度が高いです。液体金属や鋼鉄の製造環境では、1,400℃から最大1,536℃まで温度が上がります。連続鋳造や熱間圧延での材料温度でも、650 ~ 1,250℃に達します。これは鉄の色温度図を見れば分かります。

通常、光電センサは55 ~ 60℃の環境温度で動作する仕様になっています。この最大温度は多くの場合、レーザーダイオードなどセンサ内部の光学部品の仕様によって制限されます。

今、あなたは過酷な環境の類では光電センサの運用は推奨できないと考えたはずです。今回は、嫌な条件でも光電センサが確実に動作する方法をご紹介します。

光る金属の検出

まず最初に検出したいターゲットの温度が600 ~ 700℃以下であることが前提条件です。もし、温度が700℃を超える超高温または白く輝く金属部分を確実に検出したい場合は、標準的なレーザーや赤色光のセンサではうまく動作しないでしょう。超高温の金属は光電センサが使用する同等の波長の光を放射するからです。これはセンサの機能に影響をきたします。

このようなアプリケーションでは、赤外線を基に動作するセンサの使用が必要です。これに最適な高温計や赤外線温度センサについては、また別のブログでお話します。

過酷な環境で確実に光電センサが動作する方法とは?

過酷な環境条件下で光電センサが信頼性とその寿命を確保するには、様々な方法があります:

- ターゲットからの距離と取る

- 定期的な清掃

- ファイバーセンサの採用

- センサの冷却

- センサのメカ的な保護

光電センサの主な利点の1つが長距離検出です。これにより、ターゲットからある程度の距離を取って設置することができます。この方法でターゲットからの放射熱による衝撃を著しく緩和することができます。極稀に、リモート設置によりセンサが室温環境で動作できる場合もあります。しかし、高温な地域では製鉄所の周囲温度は50℃以上に達する場合もあります。

もし、高い精度で極めて小さな物体を検出しなければならない場合、設置場所までの最大距離は制限されるでしょう。これには、250℃までの温度耐性をもつ耐薬品のグラスファイバーが最適です。これを搭載したファイバーセンサであれば、簡単に設置できます。センサアンプは冷えていて保護された場所に設置できます。

光電センサの冷却

製鉄環境でセンサを水で冷やすことは賛成できません。計装用空気や清潔な冷却水のコストもありますが、安全面での問題もあります。センサの水冷プロテクトカバーは中に入れるセンサより高額で、しかもかさばります。液漏れや水しぶきにより、冷却のホースが破裂する危険な状況も考えられます。

そのため、光電センサの設置 / 使用場所をよく確認することをおすすめします:

- 高温の物体とセンサをどれくらい離すことができますか?

- その場所の最大温度は何度ですか?

- 通常運用時または故障時に想定の温度を超えた際、耐えられる時間はどのくらいですか?

金属板を成型する熱間圧延

製鉄プロセスの多くの場所で、一時的に高熱になる場面に直面します。熱間圧延では、スラブが複数回粗圧延機へ通された後、多段の仕上圧延機で最終的な板厚まで圧延されます。その後、コイラーにて金属板を巻き取ります。

このプロセスは順に行われ、真っ赤に焼けた材料には各工程で留まれる時間は限られています。新しいスラブを再加熱炉を通すことで、再び正常な温度の戻すことができます。

ここでは標準的なセンサが使用され、快適に稼働しています。しかし、何らかの原因で製造が停止した場合、プロセスは中断されます。この場合、高温の材料がセンサの前で停止する可能性があります。一時的なオーバーヒートにより、センサは写真のように損傷するおそれがあります。

プロテクトカバーのアクセサリ

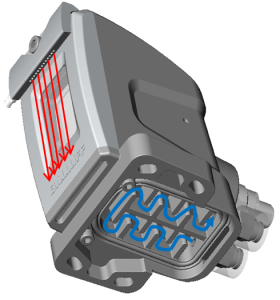

一時的なオーバーヒートから光電センサを保護するため、私たちは万能なプロテクトカバーを開発しました。

ケーブルに耐熱性のスリーブをつければ、さらなる保護が可能です。このスリーブはケーブルグランドへ直接取付けられます。

アルミダイキャスト製のカバーは、多くの場合プラスチックハウジングであるセンサのメカ的保護を提供します。カバーのセンサ検出面部にはガラスまたはPMMAが採用されて入ります。

また、このカバーは熱に対する保護にも有効です。

追加の冷却対策を必要としない熱への保護

センサを入れたプロテクトカバーを160℃の環境に置きます。この試験は全方位から熱衝撃が加えられるオーブンで行われます。多くの実際のアプリケーションでは、センサの設置場所に加わる熱衝撃は単一の方向です。

プロテクトカバーの内部に冷却対策を施さない場合、約4 ~ 5分後には温度が60℃まで上がります。つまり、極めて短時間に仕様で定められた最大温度に到達してしまうということです。もし、熱衝撃がより長くなることを考慮しなくてはならない場合、追加の冷却対策が必要です。

空冷 / 水冷の冷却オプション

最初の空冷の試験では、カバー内に35l/minの空気を流し、約5K (室温 23℃)ほど温度を下げることができました。

この結果により、あまり効果的でないとう判断から空冷は推奨しません。センサハウジングの任意の位置へ圧縮空気を流し続けることは可能だと思いますが、効率的に温度を下げることはできないでしょう。静的に圧縮空気を流せば保護構造が向上します。プロテクトカバー内に圧縮空気を流すことにより、水蒸気や液体が中に入ること防げるからです。

プロテクトカバー底面を利用して、キャップとシーリングの付いた冷却ユニットを追加できます。(オプション) ここに、水を流すことができます。

次のテストでは、2l/minで8℃の水 (蛇口の水道水)を流すことで100Kほどの温度を下げることができるという結果を得られました。

この少量の水で、標準的なセンサを最大160℃まで上がる周辺温度の環境で継続的に動作させることができます。装置が故障した間など一時的に温度がオーバーヒートした場合でも、センサの温度を冷却媒体によって安定させることもできますし、場合によっては下げることも可能です。

プロテクトカバーの温度が160℃のとき、センサは15分で自身の温度を最大動作温度である60℃まで下げることができます。(8℃の水を2l/minの量で)

基本的には、センサーを保護したい時に水冷を作動させれば十分です。

プロテクトカバーの主な特徴:

- 熱やホコリ、水蒸気から保護

- 保護構造IP67 (ケーブルスリーブはIP69K)

- 堅牢なアルミダイキャストハウジング

- ガラスまたはPMMAの検出面部 (検出面部を含む全面パネルの交換品あり)

- ホコリを除去するエアブローのオブション

- 迅速で簡単な設置とセンサ交換

- 保護スリーブ用のケーブルグランド

- 冷却用オプション (継続的に160℃で使用可能)

- ガラスタイプはATEX認証取得 (Zone 22)

- 光電センサ BOS/BOD23K と BOS50Kに対応