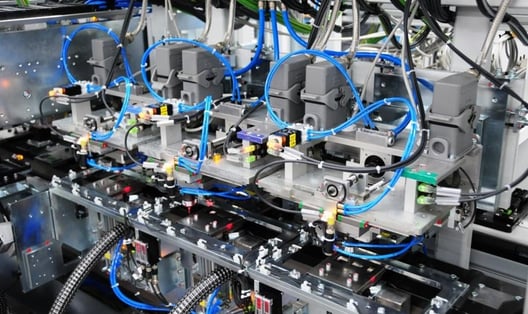

モータープラグ用生産ラインの自動化に、IWM AutomationはバルーフのビジョンソリューションとFAのノウハウを活用しています。多段重ねの組立と穴あけ工程には正確性、完全性、品質を監視する10台のカメラを搭載しています。その結果、プロセスの早期段階での確実なエラー検出と不良品の排除を実現する高い効率性のシステムが完成しました。バルーフは、設計から実装に至るまでのコンサルティングとエンジニアリングの両方をサポートしました。

数日後には、有名な自動車部品メーカーの組立サブラインで様々な構成のモータープラグを生産する予定になっています。このラインは24時間体制とゼロに近い不良品生産率を目指しています。現在、この長さ約10メートルの生産システムは、ポルタ・ヴェストファリカに本社を置くIWM Automationで出荷を待っています。これは、センサとFAのスペシャリストであるバルーフとの緊密な協力の結果です。IWM Automationは、組立と検査システムの個別の要求に対応するソリューションに重点を置く専用機メーカーです。かれらの顧客は、主に自動車メーカーやその部品メーカーです。

100種類以上の検査にフォーカス

モータープラグの組立工場の特別な課題は、多段重ねの組立、穴あけ、検査工程を確実に監視することです。それぞれの作業手順の実行前、実行中、実行後で合計100種類以上の検査が行われ、その結果が中央の制御装置へ送られます。ベースとなる筐体は、1 ~ 2トラックのコンベアで搬送されます。複数のステーションを通過した後、構成の異なる5種類のコネクタがシステムの最後に出てきます。

多段重ねの複雑な生産プロセスは、基本的に6つのステーションを通したいくつかの手順で行われます。プラグ部品は完全自動で組み立てられ、最大64ピンなどのタイプに応じて穴あけされ、最終的に検査とレーザー印字が行われます。個々の部品は、コンベアやバルクコンテナと振動式ボウルフィーダーで供給されます。グリッパは部品を拾い上げ、アプリケータに搬送されたワークパレット上にあるプラグハウジングの所定の位置に配置します。これは部品が全て正しく認識され、欠陥がないことが前提となります。すべてのワークパレットにはRFIDタグが搭載されており、各ステーションの組立ラインに沿って設置されたRFIDシステム BIS Mのアンテナによって読み取られます。

効率的な製造プロセスを実現するBalluffのビジョンソリューション

ステアリング&ドライブトレインシステムのプロジェクト管理責任者であるTorsten Meyer氏は次のように述べています。「課題は最終検査が効率的に行えるよう、インテリジェントに協調した方法で異なる構成のプラグを製造する加工と多段重ねの組立を設計することです。このタスクを管理する上で、バルーフは高い専門知識によるアドバイスで常に私たちに寄り添ってくれました。」自動化された生産ラインで、さまざまなタスクを幅広く処理しなければなりません。また、プロセス全体の不良率を最小限に抑えることも大きな目標です。そのため、欠陥のある部品をそれぞれのステーションで認識し、すぐにラインから取り除かなればなりません。

組立ラインでは、ワークの配置と位置合わせ、距離の確認、完全性のチェック、直前に実施された作業手順の監視が重要なテーマとなっています。産業用画像処理システムはまさにそのために設計されています。バルーフのスマートカメラ BVSは、機械コードだけでなく、テキストやシリアル番号も読み取ることができます。関連するソフトウェアは、ロボットの位置決めやワークの向き、部品の構造や詳細の確認をサポートします。「私たちは構想の初期段階で、バルーフのビジョンソリューションを選択しました。このシステムは、統合が容易で汎用性が高く、高性能なため、品質検査や識別、位置決めなど幅広く使用できます。プロセスのエラーを早期に検出できれば、ロット不良とその結果がもたらすコストを防ぐことができます」と Torsten Meyer 氏は強調しています。

バルーフのソリューションを活用すれば、ユーザーは完全なパッケージとして受け取ることが可能です。

ソフトウェア、ライブラリ、マニュアル、オンラインヘルプは全てスマートカメラに内蔵されています。この製品は日頃、画像処理に慣れ親しんでいないユーザーを対象としています。「電源オンですぐ使える」がスローガンです。シンプルで直感的な操作性、様々なFA環境への柔軟な適応、業界標準規格の採用により、経験を問わず全てのユーザーをサポートします。

1秒未満の検査

組立ライン上の最初の2つのステーションでは、3台のスマートカメラが検出エリアでプラグハウジングの有無と位置をチェックします。これらのカメラは、64ピン、32ピン、24ピンのどのタイプなのかを判断するため、2 つのトラックで輪郭検査を行っています。また、バルーフのスポット照明と背景照明システムを使用して、カメラはコネクタの側面に白か黒のインサートのどちらが取り付けられているかを検出します。内蔵のCMOS センサチップは、通常200~300msの処理時間で迅速かつ正確に画像を撮影します。また、保存されている他の画像にもアクセスすることができます。スマートカメラは、最大100種類の検査プログラムを保存でき、ティーチング画像を含めた包括的なインポート / エクスポート機能はとても便利です。

3つ目のステーションでは、3台のスマートカメラでコネクタインサートのピンをチェックする役割を担っています。背景照明がプラグを照らし、ソフトウェア内の明るさ検査ツールを使用してピンの先端を個別に検出します。すべてのピンが存在し正しく装着されているプラグのみが、生産工程に残ります。

その後、別のスマートカメラが穴あけのパターンとコネクタインサートのラッチの有無をチェックします。プロセスの最後に、2台のスマートカメラがラッチで固定されたかのチェックと、プラグハウジングとつめの距離を確認します。要件が満たされていない場合は、自動的にその部品はラインから取り除かれます。これにより、正常品のみが工場から出荷されます。

シンプルな操作、カスタマイズ設定

スマートカメラは、一般的な Web ブラウザとBalluff Vision Solutionsのユーザーインターフェースで簡単かつ直感的に操作できます。同様に、必要な検査プログラムを生成し、検査結果をコントローラまたはファイルサーバに送信することも簡単にできます。スマートカメラは、デジタルI/Oや標準的な LAN、Ethernet/IPなど、どのようなシステム環境にも組み込むことができます。IO-Linkマスタインターフェースを使用して、追加のセンサを簡単に統合することもできます。

スマートカメラは、コントローラに必要なデータだけをプロセスネットワークへ通すように設定することができます。これにより、データの負荷を最小限に抑え、ネットワークの安定性を確保します。また、ディスプレイは重要機能だけでなく、モニタ/設定/統計の各モードも明確に整理された状態で表示されます。モニタモードでは、検査プログラムが継続的に実行され、結果は選択した出力と結果パケットという形でPLCやホストコンピュータに送信することができます。統計モードでは、全体の歩留まり率と個々の結果パラメータの統計値を表示することができます。設定モードでは、それぞれのツールに関連する設定パラメータのみが表示されるため、カメラごとの個々の要件に合わせて柔軟に設定することができます。

実りあるパートナーシップ

バルーフのビジョンソリューションを使用して、IWM Automation社は生産プロセス全体の安定化を成功させました。インテリジェントな解析アルゴリズムのより、インターフェースを介して希望のフォーマットで結果を得ることができました。画像処理の優れた柔軟性により、いつでもデータから関連情報を導き出すことができます。システムは特別なソフトウェアを使用せず、一般的なWebブラウザを使用して操作することができるため、特別な専門知識がなくても、リモートメンテナンスやサービスのコンセプトを簡単に導入することができます。「私たちの長年のパートナーシップによって証明されたことがもう一つあります。それは、バルーフがこのプロジェクトにおいても、オートメーションの専門知識を実証し、設計の段階から最終的な設備立ち上げに至るまで、非常に大きなサポートをしてくれました。」とTorsten Meyer氏は締めくくりました。

画像:

図1:IWM Automationのモジュラー式モータープラグ生産ライン

図1:IWM Automationのモジュラー式モータープラグ生産ライン

図 2: 64ピン、32ピンそれとも24ピンのコネクタ?バルーフのスマートカメラは正しいプラグのタイプであるかを確認

図 3: バルーフのスマートカメラで最終のラッチ検査を行い、つめとコネクタ本体との距離を確認

図 4: 最大 64 ピンまでモデルによって穴あけ。その後、バルーフのスマートカメラが穴あけの結果をチェック