テクノロジーの進歩が加速し、世界がフラット化するにつれ、組織の収益性を最大限にするため、生産運用をより効率的に注力することが当たり前の事になりました。産業の自動化とスマート製造の新時代において、組織は生産とプロセスの改善に関する健全な意思決定を行うため、製造現場で生成されるデータを利用するようになってきました。

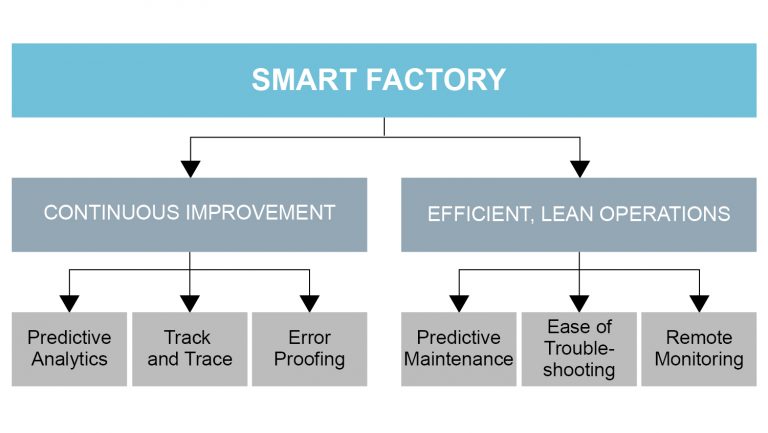

スマート製造の改善により、大まかに、予兆解析やトラック・アンド・トレース、予兆保全、簡単なトラブルシューティング、リモート監視の6つのセグメントが加速します。

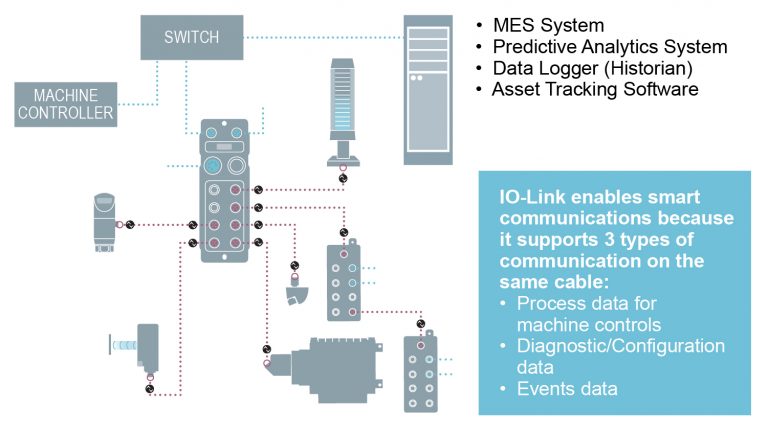

これらの改善のいずれか、またはすべてを実装するためには、効果的な通信ができる相互運用可能なシステムと、製造メーカーの目標達成に必要なデータを提供するセンサやデバイスが必要です。例えば、製造サイクル内でのエラーのない段取り替えが目標であるならば、交換部品の識別、装置のアライメントを変更するための計測、あるいはオペレータへ使用するポイントを指示するためのインジゲータなどを含むフィードバックシステムが要求されるでしょう。同様に予兆保全を行うためには、システムは自身の健全性やライン全体の健全性に関する警告や情報を提供するデバイスが必要になります。

重度に拡散したり、アナログであったりする従来の制御システムの導入方式では、特定の動作に限定されてしまいます。例えば、4 ~ 20mAの測定デバイスであれば、4 ~ 20mAの間での信号でしか通信しません。この限界を超えると、デバイスやシステムの通信に障害が発生します。その障害を特定するには、原因を特定するためにマニュアルで調査しなければならず、製造現場での貴重な時間を浪費してしまいます。

そこで疑問になるのは、フィールドバスのノードのようにネットワーキングの能力を持つセンサやデバイスを活用しないのかということです。これはデータや相互運用性の課題を解決できるかもしれません。しかし、次のような理由から理想的な解決策であるとは言えません:

- 多くのフィールドバス/ネットワークは電力を統合しておらず、そのため、デバイスを駆動させるためのかさばる電源系統が必要になります。

- 工場内の装置ごとに異なる様々なフィールドバス/ネットワークにより、異なるフィールドバス/ネットワークのプロトコルに対応したデバイスが必要になります。これによりコストが高くなり、メーカーは同じようなセンサを全種類ストックすることが要求されます。

- 一般的に使用されているフィールドバス/ネットワークには、追加できるノード数に制限があります。ー 一般的には、サブネットマスクの限界である256ノードです。ノードをさらに追加するには、新たに高価なスイッチや他のハードウェアが必要になります。

IO-Linkはすべてにおいてスマートでネットワークに依存しないデバイスレベル通信の国際標準規格です。そのため、制御構造のヒエラルキー全体で相互運用でき、スマート製造に最適な選択肢となります。

なぜ、IO-Linkがスマート製造に最適な技術なのか。次のブログで具体的に説明します。