セルからモジュール、パックまで、リチウムイオンバッテリーの製造プロセスは比較的複雑であり、円筒型の金属ケースや角形のアルミニウムケース、角形のソフトパックなど、種類によって異なります。また、ケース内のセルやモジュール、パックなど、工程によっても異なります。

センサによる検出とデジタル通信の技術を基に、バッテリー製造のラインやほぼすべてのプロセス機器が要求する、効率性や信頼性、費用対効果に優れた自動化ソリューションを生み出します。これにより、製造品質や工場の見える化、効率化の能力が著しく向上します。バルーフは、センサをベースとした世界をリードする自動化のイノベーションにより、Tesla Super FactoryやVolkswagen BraunschweigのZFB VW120とZFB VW370、FAW-Volkswagen、Audi Brussels、ドイツACCU Battery Kamenz工場、Guoxuan Hi-Tech、BMW I3向けのSamsung SDIハンガリー工場、AVICのリチウムイオンバッテリー、Ningde Times、のリチウムイオンバッテリーなど、様々なバッテリーメーカーや新エネルギー自動車メーカーの組立てラインへワンストップソリューションを提供してきました。

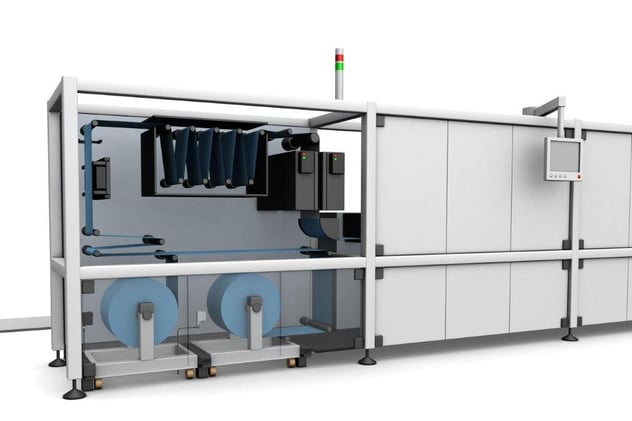

コア製造のアプリケーション

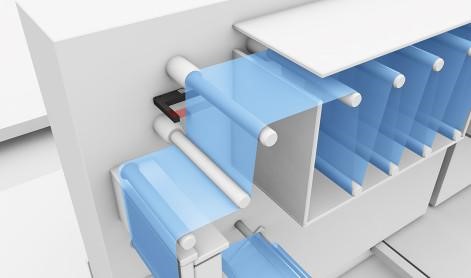

バッテリーの製造品質を保証するには、例えばコア用フィルムのロールプレスでは、スムーズなプロセスのために継続的なロールのテンション制御とフィルムの長さ調整が要求されます。

ロールプレスのダウンタイム削減と継続的な製造を行うためには、フィルムのタイムリーな交換が必要です。光電距離センサはフィルムの色や材質、反射率に依存せず、20 mm ~ 20mの測定範囲の間で継続的に監視します。

送りプロセスで電極フィルムと絶縁フィルムを直線的かつ均一に送るため、レーザーフォークセンサはフィルムのエッジをマイクロレベルの精度で正確に測定し、その測定値を製造機器の駆動機器やガイドの精密制御に活用します。

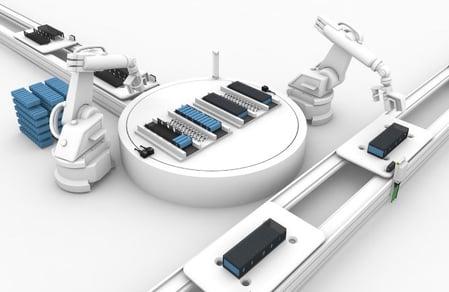

バッテリーモジュールのアプリケーション

バッテリーモジュールの製造では非常に多くの部品の組立てプロセスが行われます。バルーフのRFIDシステム BISにより、すべての製造手順と原材料を追跡できます。データは自動で収集と記録が行われるため、モジュール製造に関する情報の流れをメーカーが把握できるようになります。

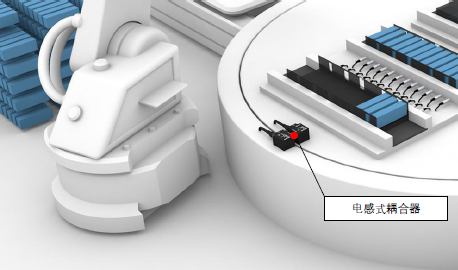

インデックステーブル介して部品固定の情報を伝達する回転機構では、スリップリングに大きなメカ的負荷がかかるため、摩耗によるダウンタイムの影響を受けやすくなります。バルーフのインダクティブカプラは5 mmの空間で電力と信号を確実に高速で伝送し、工場の高い稼働率を確保します。

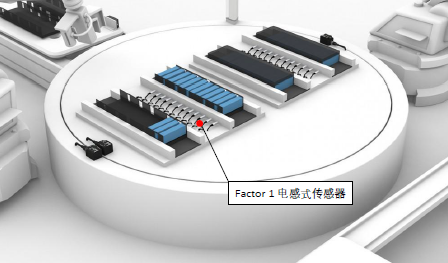

金属物体の非接触による位置決めでは、バルーフの誘導型近接センサ Factor 1は、あらゆる金属物体を減少係数の影響を受けることなく常に同じスイッチング距離で検出し、プロセスの品質向上とシステムの設計とセンサの設置に優れた柔軟性をもたらします。

圧力検出からネットワークモジュール、超音波センサによる検出からパワーサプライ、光電センサによる位置検出から誘導型近接センサによる位置決め、超音波センサによるローラーの位置決め、コントラストセンサによるカラーラベルの検出など、包括的なワンステップのセンサ検出ソリューションを提供するバルーフは、効率的で信頼性の高い費用対効果に優れた革新的な価値を、より多くのバッテリーメーカーへ届けます。