今の世の中では、PLCが自動化した装置の健康状態を監視しています。そして、機器がいつ故障したのか、定期メンテナンスがいつ必要かを知ることを私たちは執拗に求めています。このレベルの診断を行うにはPLCはさらなる処理が求められます。つまり、センサやアクチュエータ、モーター、駆動機器から提供される診断を監視するため、たくさんのデータを扱わなければならないということです。

装置の診断情報の取り扱いについて、私は2つの方法をよく見ます。まず、最低限必要となるものだけをPLCに接続します。PLCへのデータを減らすことで、スキャンタイムが速くなり、PLCはより快適に動作します。しかし、この方法だと詳細な診断ができないため何かがうまく行かず、ダウンタイムが長引く可能性が高いです。2番目の方法は、たくさんの診断機能を加えることです。つまり、データ量が膨大になります。これにより、ダウンタイムは短縮できますが、PLCのスキャンタイムが遅くなりスループットが悪化するかもしれません。

では、どのようにしてPLCに負担をかけずに装置の診断レベルを上げられるのでしょうか?

食べてしまったケーキを手に持つことはできませんが、Industry4.0とIIoTのコンセプトを活用すれば、これら2つのシナリオで最高のものを手に入れることができます。これらの条件や考え方には様々な視点がありますが、市場に存在する2つの方法でPLCの負荷を軽減する方法を見てみましょう。

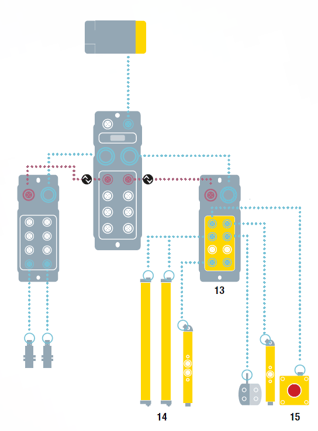

データを生成するIO-Linkデバイス

IO-Link技術により、膨大なデータを作り出すデバイスが生み出されました。I/Oやアナログ、温度、圧力、流量など、デバイスの多様化が進む連れ、私たちが見るよりも遥かに多くの装置の状態が見える化できます。装置へこれらのデイバスを活用すれば、プロセスの見える化を著しく向上できます。多くのIO-Linkゲートウェイはイーサネットベースのプロトコルと通信できるため、JSONやOPC/UA、MQTT、UDP、TCP/IPなど、PLC以外もアクセスできるイーサネット上でも診断情報を扱うことができます。

Linuxベースのコントローラ

IO-Linkによって診断情報をイーサネット上でも取得できるようになれば、さまざまなレベルのコントローラでこの情報の収集や解析を行うことができます。FAでRaspberry Piを使用することはあまり聞きませんが、現在では耐熱性や耐振動性を備えたLinuxベースのコントローラが存在します。これらのコントローラはCodesysやPython、NodeRedなど、診断情報を活用するプログラミングプラットフォームを提供できます。

データの見える化

高度な診断データを提供するIO-Linkデバイスと診断情報の収集と解析を行うLinuxベースのコントローラで、どの様に見える化しましょう?製造現場で装置の健康状態を表示するのに高価なHMIが使用されているのをよく見ますが、診断情報をシンプルなモニタで表示できます。多くのプログラミングプラットフォームである程度のダッシュボードを構築できるので、ほぼかかる費用はディスプレイだけです。例えば、NodeRedではダッシュボード表示が用意されており、シンプルなモニタで簡単に表示できます。もし、サーバーでデータを解析するのであれば、Grafanaなどの描画ソフトも使用できます。

結論としては、診断情報でPLCに負荷を掛ける必要はありません。IIoTとIndustry4.0のコンセプトを活用し、FAの装置を見える化しましょう。IO-Linkがデータを提供し、Linuxベースのコントローラがデータの収集と解析を行います。そして、シンプルなモニタでそのデータを見える化しましょう。このコンセプトを活用すれば、さらに成長した装置のプロセスの見える化で稼働率を向上させながら、PLCのスキャンタイムをより高速にできます。